产品知识

当前位置: 沧州市三庆环保科技有限公司 > 产品知识 > 正文

反应釜电导热油炉流动传热数值模拟方式

发布日期:2022-10-8

反应釜电导热油炉数值模拟方法

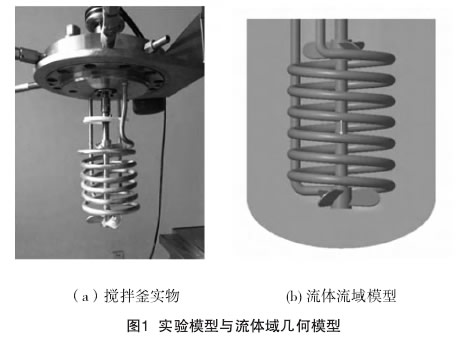

1几何模型

模拟计算的搅拌釜实物如图1 (a)所示,其具体参数如下:筒体直径为268 mm;下封头为标准椭圆封头,直径为268 mm,深度为67 mm;盘管共6.5圈,盘曲直径为140 mm,采用φ14mmx2.Omm不锈钢管,盘管螺距为35 mm;搅拌桨为双层推进式搅拌桨,搅拌桨直径为110 mm,桨叶平均宽度为30 mm;液面距离釜底高度为327 mm。采用三维绘图软件Creo3.0绘制得到的流体域模型如图1 (b)所示。

反应釜电导热油炉流动传热数值模拟方法

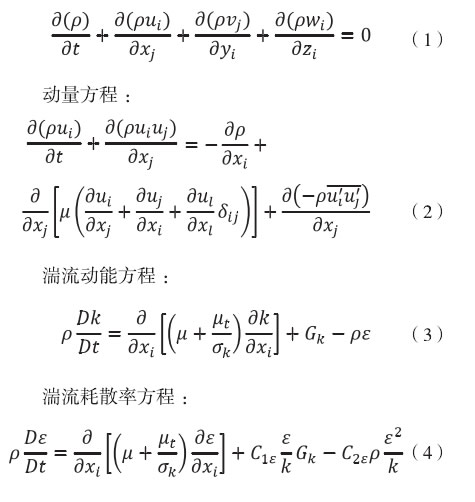

2数学模型

本文采用CFD软件Fluent进行模拟计算。湍流模型采用两方程标准k-3模型,k-3模型已被广泛地应用于搅拌槽内流场的模拟,并取得了较好的效果[10-12]。搅拌流场和能量的控制方程组[13〕如式(1一式(4)所示。

连续性方程:

反应釜电导热油炉流动传热数值模拟方法

3计算方法

运用Fluent中的滑移网格(Moving Mesh ),采用隐式求解方法及PISO算法求解压力一速度的藕合,使用二阶迎风差分格式计算得流项的离散,选用非稳态格式计算流场和温度场。设置时间步长为0.005 s ,计算总时长为10s。

为了便于流场模拟与研究,并且使本次研究有更强的普适性,适当简化流动模型,设置流动介质为单相流液体(水)。为了表征实际的反应吸热过程,以10s后流场为初始流场,在Fluent软件内打开能量方程,设置整个吸热时间为10s。模拟过程中,搅拌釜内液体的体积为0.016m³,吸热量为58 538 W/m³,在Fluent软件内设置该能量源项为一58 538,设置釜壁热通量为25 000 W/㎡。

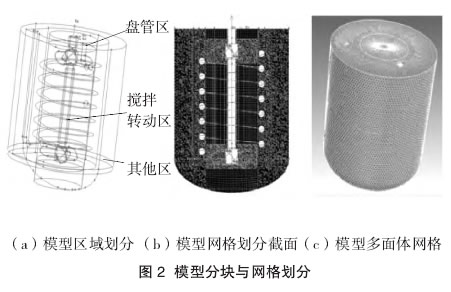

4网格划分与边界条件

使用CFD前处理软件Gamhit对几何模型分块进行网格的划分。由于流体在釜式反应器中的流动状况较为复杂,故选取整个釜体进行模拟,可将模型分为搅拌桨转动区域、盘管区域及其余部分,具体区域划分如图2 (a)所示。将搅拌桨和盘管作为重点考察对象,并对其进行适当的网格加密,以提高计算精度。通过不同数目网格的测试和比较,最终确定网格数为175万,为提高计算速度,在Fluent软件内采用Make Polyhedra技术将网格数量减少至100万,网格划分截面及Fluent软件中的多面体网格模型分别如图2(b),图2(c)所示。

反应釜电导热油炉流动传热数值模拟方法

将搅拌桨、搅拌轴、釜壁及盘管壁面均设置为无滑移壁面边界,液面设置为自由界面,搅拌轴和搅拌桨定义为动边界,将静区域与动区域的交界面设置为滑移面类型,角速度定义为110 r/min。其中搅拌桨处于运动流体区域,相对于区域内流体是静止的。