产品知识

当前位置: 沧州市三庆环保科技有限公司 > 产品知识 > 正文

新电磁导热油炉图解分析

发布日期:2020年1月13日

实用新型内容

本实用新型的一一个目的是提供一种升温速度快、减少油温分布不均、油汽分离效果好的电磁导热油炉。

为了实现根据本实用新型的这些目的和其它优点,提供了一种电磁加热导热油.炉,包括:

循环热油泵;

加热管,其通过一根出油管与所述循环热油泵的出油口连通,所述加热管由外管与内管组成,所述外管套设于所述内管外壁,所述外管的外壁截面轮廓为凸凹相间的梅花形,且有九个凸出部和九个凹陷部,所述凸出部为圆心角144的圆弧,所述凹陷部为圆心角104°的圆弧,所述凸出部与所述凹陷部之间平滑相切连接,所述凸出部的圆弧半径与所述.凹陷部的圆弧半径相同,所述内管的内壁设置有三条螺旋凸棱,所述螺旋凸棱在所述内管的中心剖面上的投影为正弦曲线,并且相邻两条所述螺旋凸棱在所述内管的中心剖面上投影的正弦曲线的相位角相差π,所述螺旋凸棱的凸出末端与所述内管内壁的垂直距离为3所述内管内径的六,所述内管内还设置有多个与所述内管同轴心的搅拌桨,多个搅拌桨在所述内管内均匀间隔分布,每个所述搅拌桨的转轴通过三条第一连杆固定,三条所述第一连杆均有--端分别连接在三条所述螺旋凸棱的凸出末端,另一端均连接在所述搅拌桨的转轴上,所述搅拌桨的每片桨叶与所述内管截面间形成锐角夹角,且所述桨叶的末端与所述

搅拌桨转轴间的垂直距离为所述内管内径的,,所述外管外壁还涂覆有保温层,所述保温层外缠绕有电磁加热线圈;

散热管,其围绕于用热设备,所述散热管通过--根进油管与所述加热管连通;

油汽分离器,其通过第一回油管与所述散热管连通,所述油汽分离器为圆筒状密闭容器,所述油汽分离器的,上端盖和下端盖均为凸出的球面,所述上端盖中心设置有第一通孔,一-根外径与所述第一通孔相同的 补油管从所述第一通孔中 穿过并且出口向下,所述油汽分离器的圆简壁上部还设置有第二通孔,所述第二通孔直径与所述第--回油管外径相同,所述第-回油管穿过所述通孔与所述补油管连通并且共用所述补油管出口,所述补油管出口下方同轴设置有一斗笠状的第- - 扩散板,所述第一-扩散 板的边缘轮廓的直径为所述油汽分离器圆筒内径的所述第- -扩 散板下方同轴设置有第一集油漏斗 ,所述第一-集油漏斗的入口端直径为所述油汽分离器圆筒内径的生,所述第一-集油漏斗的出口下方同轴设置有斗笠状的第二扩散板,所述第二扩散板的边缘轮廓的直径为所述油汽分离器圆筒内径的,所述第二扩散板下方同轴设置有第二集油漏斗,所述第二集油漏斗的入口端直径为所述油汽分离器圆简内径的后,所述第二集油漏斗的出口下方同轴设置有斗笠状的第三扩散板,

所述第三扩散板的边缘轮廓的直径为所述油汽分离器圆简内径的一,所述第三扩散板下方同轴设置有第三集油漏斗,所述第三集油漏斗的入口端直径为所述油汽分离器圆筒内径的去其中,所述第一-扩散板与所述第--集油漏斗间、所述第一集油漏斗与所述第二扩散板间、

所述第二扩散板与所述第二集油漏斗间、所述第二集油漏斗与所述第三扩散板间、第三扩散板与所述第三集油漏斗间均通过竖直的第二连杆连接,所述第三集油漏斗的出口下方同轴设置有隔离板,所述隔离板的直径小于所述油汽分离器圆筒内径,且所述隔离板的边缘连接在所述油汽分离器的下端盖内壁,所述隔离板中心设置有与所述第三集油漏斗出口端直径相同的第三通孔,所述第三集油漏斗的出口与所述第三通孔连通,所述油汽分离器的上端盖上还设置有排气孔,所述油汽分离器的下端盖上还设置有排油孔,并且所述排油孔通过第二回油管与所述循环热油泵的进油口连通;

膨胀槽,其设置在所述油汽分离器上方,所述膨胀槽通过所述补油管与所述油汽分离器连通。

优选的是 ,还包括:

注油泵,其进油口与一储油槽连通,所述注油泵的出油口与所述膨胀槽连通,所述膨胀槽.上还设置有溢流口,所述溢流口通过--溢流管通向所述储油槽。

优选的是,所述膨胀槽.上设有测量膨胀槽内油位高低的磁翻板液位计。

优选的是,所述进油管上设置有测量管内油压的压力表。

优选的是,所述第二回油管上设置有过滤器和排污口。

优选的是,所述第二回油管上设置有热电偶以检测回油温度。

优选的是,所述螺旋凸棱的截面轮廓线为抛物线。

本实用新型至少包括以下有益效果:

1、通过对加热管外管的外形做了改进后,增加了外管表面积,当缠绕在外管外的线圈中通过高频交变电流后外管壁中能迅速产生高强涡流,并快速升温将温度传递给内管中流动的导热油使导热油也快速升温。

2、通过在内管壁上设置螺旋凸棱来促使内管中流动的导热油发生旋转,又因为在内管中还设置有搅拌桨,在内管中旋转前进的导热油进而带动搅拌桨桨叶转动,这样就能.使接触管壁部分的导热油与管中心的导热油发生交换,让低温的中心导热油接受管壁温度,达到内外层导热油温度--致的效果。

3、通过设置多层扩散板与集油漏斗组合的结构,使导热油在油汽分离器内反复流动,杂质气体携带被汽化的导热油因为密度小于导热油而分离出来,又因为扩散板与集油漏斗阻挡热油汽就会在扩散板与集油漏斗的背面凝结重新聚集成导热油滴,而杂质气体会就沿集油漏斗与油汽分离器内壁的间隙扩散出去,最后从排气孔散逸掉,这样不仅油汽分离效果好,还能节约部分导热油。

本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

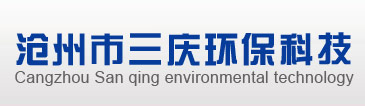

图1为本实用新型的整体油路示意图;

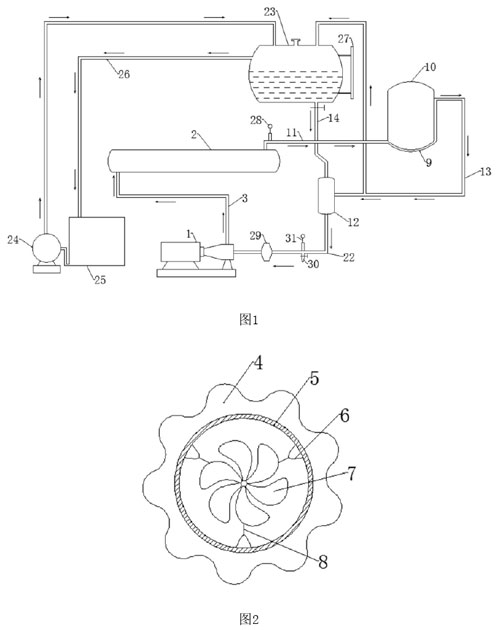

图2为本实 用新型所述加热管的截面图;

图3为本实用新型所述内管的中心剖面轮廓线图;

图4为本实用新型所述内管的中心剖面图;

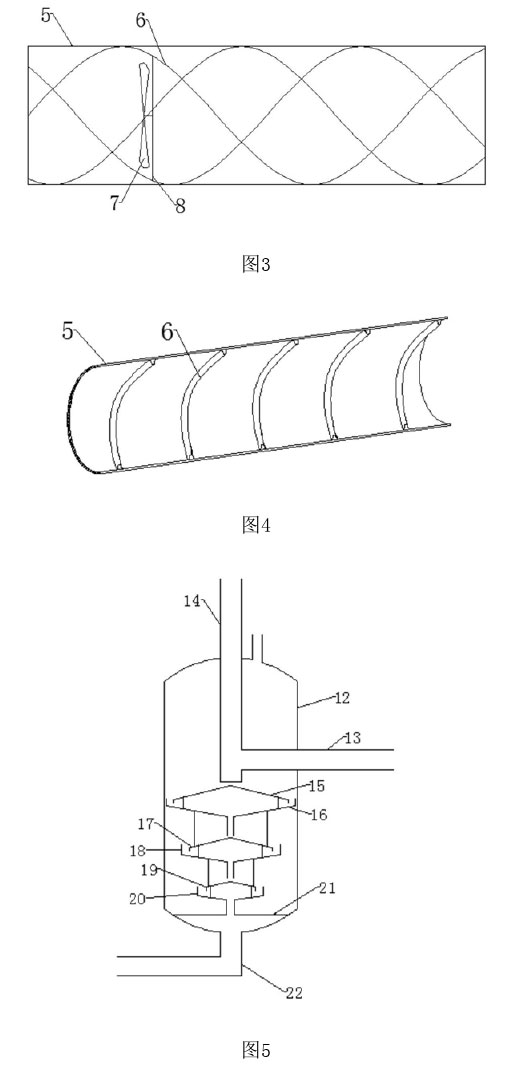

图5为本实用新型所述的油汽分离器的结构示意图。

具体实施方式

下面结合附图对本实用新型做进一-步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

需要说明的是,在本实用新型的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

如图1至图5所示,本实用新型提供一种电磁加热导热油炉,包括:

循环热油泵1;

加热管2,其通过一根出油管3与所述循环热油泵1的出油口连通,所述加热管2由外管4与内管5组成,所述外管4套设于所述内管5外壁,所述外管4的外壁截面轮廓为凸凹相间的梅花形,且有九个凸出部和九个凹陷部,所述凸出部为圆心角144°的圆弧,所述凹陷部为圆心角104°的圆弧,所述凸出部与所述凹陷部之间平滑相切连接,所述凸出部的圆弧半径与所述凹陷部的圆弧半径相同,所述内管5的内壁设置有三条螺旋凸棱6,所述螺旋凸棱6在所述内管5的中心剖面.上的投影为正弦曲线,并且相邻两条所述螺旋凸棱6在所述内管5的中心剖面上投影的正弦曲线的相位角相差π,所述螺旋凸棱6的凸出末端与所述内管5内壁的垂直距离为所述内管5内径的心,所述内管5内还设置有多个与所述内管5同轴心的搅拌桨7,多个搅拌桨7在所述内管5内均匀间隔分布,每个所述搅拌桨7的转轴通过三条第一连杆8固定,三条所述第一连杆8均有--端分别连接在三条所述螺旋凸棱6的凸出末端,另一端均连接在所述搅拌桨7的转轴上,所述搅拌桨7的每片桨叶与所述内管5截面间形成锐角夹角,且所述桨叶的末端与所述搅拌桨7转轴间的垂直距离为所述内管5内径的三,,所述外管4外壁还涂覆有保温层,所述保温层外缠绕有电磁加热线圈;

散热管9,其围绕于用热设备10,所述散热管9通过--根进油管11与所述加热管2连通;

油汽分离器12,其通过第--回油管13与所述散热管9连通,所述油汽分离器12为圆筒状密闭容器,所述油汽分离器12的上端盖和下端盖均为凸出的球面,所述上端盖中心设置有第一通孔,一根外径与所述第一通孔相同的补油管14从所述第一通孔中穿过并且出口向下,所述油汽分离器12的圆筒壁上部还设置有第二通孔,所述第二通孔直径与所述第一回油管13外径相同,所述第--回油管13穿过所述通孔与所述补油管14连通并且共用所述补油管14出口,所述补油管14出口下方同轴设置有一斗笠状的第- -扩 散板15,所述第- -扩散板15的边缘轮廓的直径为所述油汽分离器12圆筒内径的所述第一扩散板15下方同轴设置有第--集油漏斗16,所述第一集油漏斗16的入口端直径为所述油汽分离器12圆简内径的告,所述第一集油漏斗16的出口下方同轴设置有斗笠状的第二扩散板17,所述第二扩散板17的边缘轮廓的直径为所述油汽分离器12圆筒内径的,所述第二扩散板17下方同轴设置有第二集油漏斗18,所述第二集油漏斗18的入口端直径为所述油汽分离器12圆简内径的气,所述第二集油漏斗18的出口下方同轴设置有斗笠状的第三扩散板19,所述第三扩散板19的边缘轮廓的直径为所述油汽分离器12圆简内径的一所述第三扩散板19下方同轴设置有第三集油漏斗20,所述第三集油漏斗20的入口端直径为所述油汽分离器12圆筒内径的,其中,所述第一-扩散板15与所述第--集油漏斗16间、所述第一集油漏斗16与所述第二扩散板17间、所述第二扩散板17与所述第二集油漏斗18间、所述第二集油漏斗18与所述第三扩散板19间、第三扩散板19与所述第三集油漏斗20间均通过竖直的第二连杆8连接,所述第三集油漏斗20的出口下方同轴设置有隔离板21,所述隔离板21的直径小于所述油汽分离器12圆筒内径,且所述隔离板21的边缘连接在所述油汽分离器12的下端盖内壁,所述隔离板21中心设置有与所述第三集油漏斗20出口端直径相同的第三通孔,所述第三集油漏斗20的出口与所述第三通孔连通,所述油汽分离器12的,上端盖上还设置有排气孔,所述油汽分离器12的下端盖上还设置有排油孔,并且所述排油孔通过第二回油管22与所述循环热油泵1的进油

口连通;

膨胀槽23,其设置在所述油汽分离器12上方,所述膨胀槽23通过所述补油管14与.所述油汽分离器12连通。

上述实施例在使用过程中,电磁加热导热油炉的加热管2内的导热油通过循环油泵1送入缠绕在用热设备10外的散热管9内,用热设备10热交换完成后,导热油经过油汽分离器12返回电磁加热导热油炉加热管2内再加热继续循环,油汽分离器12连接膨胀槽23,当电磁加热导热油炉内的油量不充足时,由膨胀槽23供油。由于对加热管2外管4的外形做了改进,增加了外管4表面积,当缠绕在外管4外的线圈中通过高频交变电流后外管4壁中能迅速产生高强涡流,并快速升温将温度传递给内管5中流动的导热油使导热油也快速升温。又通过在内管5壁上设置螺旋凸棱6来促使内管5中流动的导热油发生旋转,因为在内管5中还设置有搅拌桨7,在内管5中旋转前进的导热油进而带动搅拌桨7桨叶转动,这样就能使接触管壁部分的导热油与管中心的导热油发生交换,让低温的中心导热油接受管壁温度,达到内外层导热油温度-致的效果。通过设置多层扩散板与集油漏斗组合的结构,使导热油在油汽分离器12内反复流动,杂质气体携带被汽化的导热油因为密度小于导热油而分离出来,又因为扩散板与集油漏斗的阻挡,热油汽就会在扩散板与集油漏斗的背面凝结重新聚集成导热油滴,而杂质气体会就沿集油漏斗与油汽分离器12内壁的间隙扩散出去,最后从排气孔散逸掉,这样不仅油汽分离效果好,还能节约部分导热油,而最上层的第-一扩散板15和第一集油漏斗16面积最大是因为刚进入油汽分离器12的导热油中含有的杂质气体最多,需要大面积的铺散导热油使杂质气体从导热油中扩散出来,下面几层的扩散板和集油漏斗的面积逐级减小,可以对油汽分离不完全的导热油进一步分离,同时也兼顾分离的效率缩短导热油在油汽分离器12中停留的时间。

在 另- -实施例中,还包括:

注油泵24,其进油口与--储油槽25连通,所述注油泵24的出油口与所述膨胀槽23连通,所述膨胀槽23.上还设置有溢流口,所述溢流口通过一-溢流管26通向所述储油槽25,这样膨胀槽23与储油槽25能够形成油循环,注油泵24将储油槽25内的导热油泵给膨胀槽23,膨胀槽23油位高于溢流口时油由经溢流管26返回储油槽25。

在另--实施例中,所述膨胀槽23上设有测量膨胀槽23内油位高低的磁翻板液位计27,当液面低于低液位开关时,液位开关输出信号,注油泵24启动给膨胀槽23注油;当油的液面高于高液位开关时,注油泵24停止注油。

在另--实施例中,所述进油管11上设置有测量管内油压的压力表28,这样可以保证整个管路的油压不至于太高或太低。

在另--实施例中,所述第二回油管22.上设置有过滤器29和排污口30,可以净化导热油,并排除污染物,避免堵塞管路或干扰循环热油泵1工作。

在另--实施例中,所述第二回油管22.上设置有热电偶31以检测回油温度,这样可以确保整个管路内导热油的温度不至于太高或太低。

在另--实施例中,所述螺旋凸棱6的截面轮廓线为抛物线,这样能够减少导热油在流动过程中从螺旋凸棱6处受到的阻力,防止流速降低带来巨大管压不利于生产安全。

尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中.所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一-般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。