产品知识

当前位置: 沧州市三庆环保科技有限公司 > 产品知识 > 正文

电加热导热油炉的设计开发

发布日期:2019 年12月13日

内容摘要:本文讨论了电加热元件的结构及性能,包括电阻温度系数、表面负荷、最高使用温度、脆性和高温强度等技术性能指标,分析了电热功率转换的计算方法,研究了导热油电加热炉的结构型式,包括锅壳式电加热导热油炉、锅亮式电加热道生炉、联箱式电加热导热油炉的结构、型式、规格型号及性能参数,最后总结了导热油电加热炉的故障和原因、处置与预防的措施。

关键词:电加热导热油炉 电加热元件计算方法结构设计 故障和原因 处置 与预防

一、前言

导热油电加热炉是以电能为热源,即由浸入导热油中的电加热元件通电产生热量,采用导热油为热载体,通过循环泵强制导热油进行液相循环,将热量传递给一个或多个用热设备,经用热设备卸载后,导热油重新通过循环泵回到电加热炉,再吸收热量后传输给用热没备,如此周而复始,实现热量的连续传递,从而确保用热设备获得持续稳定的高温热源。

导热油电加热炉具有结构紧凑、体积小、重量轻、安装操作简便等特点,加热时无污染,能在较低的工作压力下获得较高的工作温度。并且自动化程度高,采用先进的自动控温模式,即通过所设定的温度反馈给控制系统实现热负荷的自动调节。采用模糊控制盒自整定PID控制完美结合的控制技术,控温精度可达到土1C~ +0.1C,甚至更加精确。并可与计算机连网,实行人机对话。控制系统可以向DCS系统提供电加热炉处于运行、超温、停止、互锁状态等信号,可以接受DCS系统发出的自动、停止操作命令。

二、电加热元件的结构及性能

导热油电加热炉通常选用电阻式管状电热元件,该管状电热元件是由金属管、合金电热丝和结晶氧化镁组成。金属管材料为10号钢或不锈钢,其管径般为中8mm~ φ 16mm,氧化镁作为绝缘体和导热介质填充在金属管壁和电热丝之间。这种电热元件在导热油中不带电,使用安全,同时也不会对导热油产生污染。.由于管状电热元件是完全浸入导热油中加热,将电功率转化产生的热功率几乎被完全利用,散热损失一般低于2%。

根据工业用电大多为三相、380V、50HZ电源,导热油炉上使用的电加热元件一般都采用组合式结构,即每支电加热元件弯成U形,两端固定在同一个法兰上,而固定在法兰上的电热管支数应为3的倍数,以便于3支组成一体,采用三角形或星形接法平衡三相电源,简化电路。组合式结构特点是每件电热元件可以选取较大的功率,而且法兰连接方式可以满足导热油炉设计结构要求 。

电加热元件的主要技术性能指标包括电阻温度系数、表面负荷、最高使用温度、脆性和高温强度。

1、电阻温度系数

电加热元件的电阻值与电阻系数成正比,由于电阻值得变化直接影响到发热功率和发热量的大小,因此,电阻系数的变化成了电热元件一一个主要技术性能指标。在使用过程中,电阻值随着温度变化而变化,致使电阻率也随温度变化,这个变化数值叫做电阻温度系数。具有正值的电阻温度系数,其值愈小,即说明电热元件随着工作温度的升高,电阻变化小,电功率的变化值愈小,这样就容易得到较平稳的工作温度。

2、表面负荷

电加热元件的表面负荷是指电热管表面上单位面积所分担的功率数。表面负荷的选择与元件材料、元件规格、元件敞露与封闭的程度、元件构造、元件温度、元件加热介质、介质温度、传热方式、支托元件的材料及开关频率等有密切的关系,在相同工作条件的情况下,选用较大的表面负荷,则意味着使用较少的合金材料,元件的表面温度较高,相应的是使用寿命较短。反之,如选用较小的表面负荷,则可降低材料的表面温度、延长元件寿命,但需要增大材料用量。因此,正确地选择表面负荷,即能节约电热合金材料,还能保证较长的使用寿命。

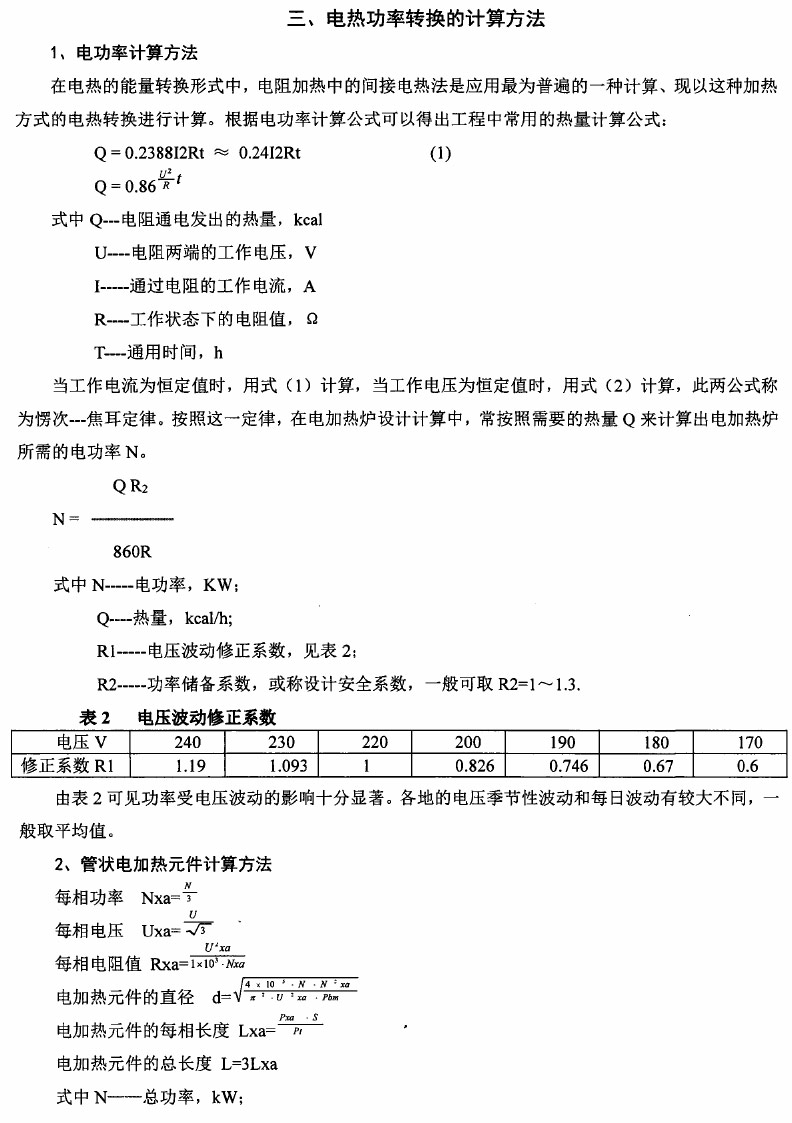

导热油炉的管状电加热元件表面功率密度应根据导热油的特性、流速和被加热温度确定,表面功率密度选择过高,容易在电热管表面造成焦碳化,降低电热元件的使用寿命,甚至烧坏电热管。表1给出导热油介质电加热元件最大表面功率密度

表1导热油介质 电加热元件最大表面功率密度限值

| 被加热介质 | 工作温度(C) | 最大表面功率密度(W/cm2) | 电加热管材质 |

| 导热油 | 260 | 3.5 | 碳钢10 |

| 导热油 | 315 | 2.32 | 碳钢10 |

| 道生(26.5%联苯、73.5%联苯醚) | 400 | 3.1 (流速>03m/s) | 碳钢10 |

| 道生(26.5%联苯、73.5%联苯醚) | 400 | 1.55 (静止) | 碳钢10 |

3、最高使用温度

电加热元件最高使用温度,是指电热元件在导热油中允许的元件本身表面温度,并不是指被加热导热油的温度,故电加热元件本身表面温度一般比周围导热油温度要高出100C以上。在实际使用过程中,电加热元件表面温度愈高,则高温强度愈低,容易发生倒塌现象,从而造成短路烧毁。元件表面温度过高,还会产生元件材料结构的破坏,发生熔结现象而终止寿命。所以,电加热元件在保证比较满意的寿命前提下所允许的最高使用温度,不仅与元件材料有关,还与电加热元件的形状构造、断面尺寸、表面负荷、周園介质、散热情况等都有着密切的关系。

4、脆性和高温强度

镍铬合金电加热元件在经过高温使用冷却后,如果没有发生过热状态,则仍然是较软的。而铁铬铝合金电加热元件经高温使用冷却后,晶粒长大变脆了,温度愈高,时间愈长,冷却后脆化越严重,断面尺寸愈大愈明显,一折即断,而断面尺寸较小的合金电加热元件在相同条件下稍好一一些。 所有金属及镍铬合金和铁铬合金的强度均随温度的增加而降低,所以在设计开发时必须考虑到这一因素, 以免在工作温度下,由于支撑、安装不当或其本身自重而引起变形、倒塌、短路等破坏现象。

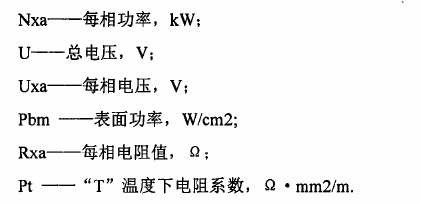

四、导热油电加热炉的结构设计

1、锅壳式电加热导热油炉

锅壳式电加热导热油炉主要是由电加热元件、炉本体、保温层、外包壳体、支座,阀门仪表及自控系统等几部分组成,炉本体结构为圆形承压简体,电加热元件在简体一端或两堖的简体封头或管板上布置,其电加热管与简体中心线平行,并且在简体中电加热元件还须设置必要的固定转置,避免电热管由于刚度不足出现折弯现象。电加热元件与简体连接应采用法兰连接,祛兰垫片为金属网缠绕石學整片或事胀石量复合整片。圈1为锅壳式电加热导热油炉结构示意图电加热管采用单组集康型结构、并且为防爆型,电加热管在简体内分布均匀,整体结构布置紧凑。

导热油电加热炉在自动控制上有多级调功及无极调功方式,目前较多是采用PLC可编程控制器配合多组交流接触器进行多级调功的控制方式,以出口导热油温度为主控参数,这种控制方式具有成本低、敢热要求任、不怕过流过压的优点,缺点是控制精度不高,控制箱体积大,这种对电加热管多级调功,主要按下面两个方式进行:

电加热管分成多组,它的投入或切除分组延时进行,每组电妇热管的功事越大,各组电加热管之间投入或切除时间的间隔越长,以避免全功事一次投入和切除对电网造成大的冲击。

每组电加热管投入和切除采用先投先切、后投后切的循环投切方式进行,使每组电加热管使用时间大致相等,延长电加热管使用寿命.

在导热油电加热炉自控系统中,自动保护功能上一般包括有超遇、超压保护、漏电保护、电热管断路或短路故障检测等。

2、锅壳式电加热道生炉

钢壳式电加热道生炉是向外输出具有一定压力和一定温度的气态道生,其压力是道生汽化产生的[1],因此,锅充式电加热道生炉是承压结构重式,参见图2所示,炉本体的姑构为一承压圆形简体,而简体上部为气相区,下部为液相区,电加热元件插入液相区,简体内道生为自然循环,回液口设置在简体底部,气体道生出口安装在简体顶部。

气相道生炉内联苯混合物是易燃有毒、渗透性强,且其压力随着工作温度开高而升高。与液相导热油炉相比,除结构设计、制造工艺、质量检验要求更高外,本体上安全附件及仪表设备上也有不同的要求。至少设置两只不看手柄的封闭式弹簧安全阀,炉本体上须设置压力表及控制装置、局设置海音耐高湿液位计.回液口集出气口上颈设置湿度计。